Измерение плотности в цепях измельчения

Четверг 02 Июн 2022

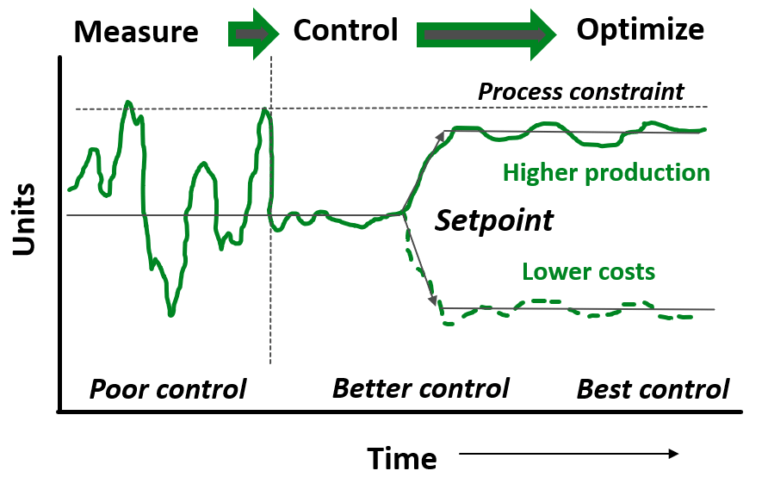

Измерительные технологии, такие как плотномеры, эффективно помогают операторам контролировать и управлять процессом измельчения. Кроме того, они оптимизируют и предотвращают сбои в процессе. При использовании в сочетании с передовой системой управления показания плотномеров позволяют автоматически управлять клапанами, насосами и эффективно добавлять воду. Это приводит к улучшению процесса, что может привести к повышению извлечения.

Точки измерения

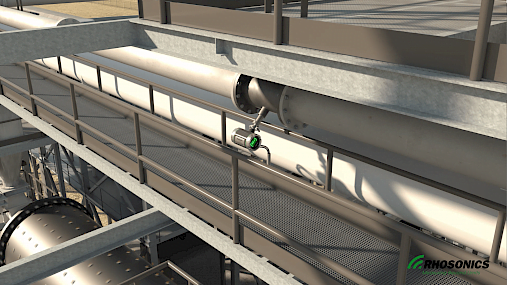

В схеме измельчения возможные точки установки - разгрузка и подача (рециркуляция) шаровой мельницы, подача, перелив и недолив (гидро)циклона.

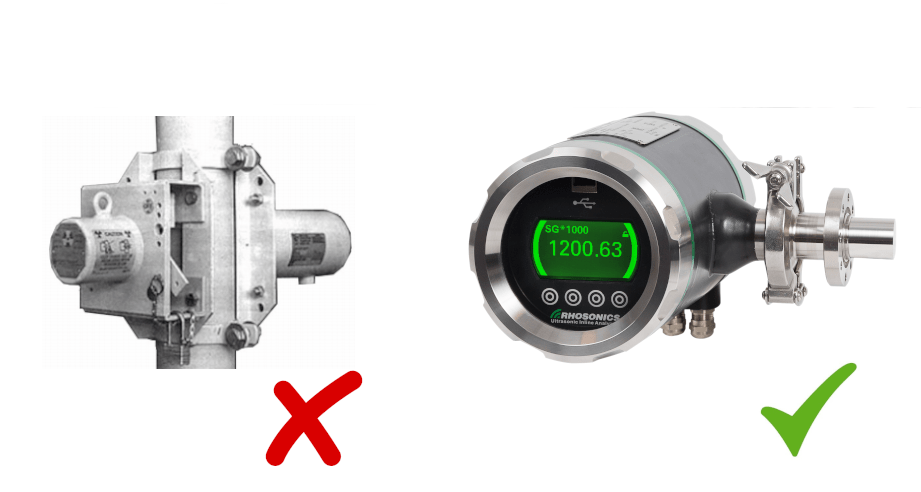

Схема измельчения - это первый этап работы обогатительной фабрики. Поэтому операторы должны хорошо его контролировать. Одним из способов отслеживания изменений в схеме является измерение плотности шлама, которое на многих предприятиях выполняется вручную. Взятый вручную образец плотности используется как параметр, показывающий, стабильно ли идет процесс измельчения.

Однако ручной отбор проб не позволяет получить тренд для контроля в режиме реального времени. Рекомендуется использовать поточное измерительное устройство, позволяющее обнаруживать изменения в режиме онлайн (в реальном времени) по мере их возникновения. В качестве примера, рекомендуемого для эффективного дозирования мелющих тел (шаров) и воды в шаровую мельницу, можно привести измерение изменений плотности в разгрузке шаровой мельницы.

Почему важен контроль над параметрами

В этом параграфе мы объясним, почему контроль над такими параметрами, как размер частиц и плотность суспензии, важен для достижения эффективного процесса классификации.

Циклон использует центробежную силу для ускорения скорости оседания частиц шлама и их разделения по размеру, форме и удельному весу.

Под действием центробежных сил более быстро оседающие частицы (крупные) перемещаются к стенке циклона, где скорость наименьшая, и уносятся в нижний бьеф. Медленно оседающие частицы (мелкие) движутся к зоне низкого давления вдоль оси и выносятся вверх к переливу.

Для оптимальной (ре)классификации частиц в циклоне необходима определенная плотность шлама. Циклон оказался чрезвычайно эффективным при сепарации мелких частиц. Однако для частиц среднего размера этот процесс менее эффективен.

Когда в процесс добавляется слишком много воды, в шаровой мельнице образуется больше частиц среднего размера. Таким образом, перелив циклона позволяет большому количеству этих среднеразмерных частиц покинуть контур измельчения. Это приводит к уменьшению количества материала, который должна измельчить шаровая мельница, что снижает ее эффективность. Кроме того, частицы нежелательных размеров уходят из схемы измельчения на следующие стадии процесса.

Для оптимальной классификации частиц важно в реальном времени обнаруживать изменения в подаче циклона. Оптимальное управление циклоном достигается путем контроля содержания твердых частиц % в подаваемом потоке до желаемого значения. Для этого используется измеритель плотности. Перелив и недолив циклона также контролируются плотномерами. Другими ключевыми контролируемыми параметрами являются давление и размер частиц.

Слишком большое содержание твердых частиц (перегрузка контура измельчения) может привести к плохому измельчению. Поэтому плотность суспензии должна быть в пределах целевых показателей и параметров, определенных персоналом технологического процесса. Для разбавления суспензии и контроля плотности в процессе можно использовать воду. Добавление воды может помочь уменьшить количество частиц среднего размера в помольном контуре. Таким образом, предотвращается плохое измельчение, вызванное перегрузкой твердых частиц. Для контроля плотности в оптимальных условиях в помольном контуре необходимо проводить непрерывные измерения (в режиме реального времени).

Использование плотности для предотвращения проблем

В этой части мы описываем использование плотности для предотвращения проблем с циркулирующей нагрузкой. А также переменная в резервной системе для анализатора размера частиц (PSA).

Если циклон продолжает возвращать руду в шаровую мельницу, то общий объем руды в контуре измельчения будет увеличиваться. Как и плотность суспензии. Рециркулирующую руду также называют циркулирующей нагрузкой. Если процесс измельчения становится менее эффективным, нагрузка на контур будет расти до тех пор, пока ее объем не превысит возможный.

Плотномер может применяться в помольном контуре в качестве системы предупреждения. Благодаря измерению плотности в режиме реального времени увеличение циркулирующей нагрузки обнаруживается вовремя. Это позволяет контролировать процесс до того, как проблемы станут неуправляемыми.

Размер частиц является важным показателем эффективности схемы измельчения. Поэтому его обычно измеряют с помощью онлайн-анализаторов размера частиц (PSA). Если значение, полученное от анализатора размера частиц, недоступно, это влияет на работу контура управления. Для решения этой проблемы в рамках проекта автоматизации одной из помольных схем в Южной Африке был разработан самокорректирующийся предиктор размера частиц.

Прогнозируемое значение основывалось на плотности подаваемой суспензии, объемном расходе и перепаде давления на циклоне. Используя эти переменные в модели, они смогли рассчитать прогнозируемое значение, выполняемое каждые пять минут.

В определенный момент значение PSA пропадало, а когда возвращалось, прогнозируемое значение по-прежнему находилось в близком соответствии с фактическим. Это устранило проблемы, связанные с периодами недоступности анализатора размера частиц. Описано по Г-н Б. Дж. дю Плесси в статье о стратегиях управления в горнодобывающей компании Palabora Mining Company. Кроме того, она была опубликована в журнале Журнал Южноафриканского института горного дела и металлургии.

Для получения дополнительной информации о компании Rhosonics, пожалуйста, ознакомьтесь с нашими LinkedIn, Instagram или Twitter страница. Чтобы задать вопросы, вы можете связаться с нами непосредственно или посмотрите на это страница чтобы связаться с местным дистрибьютором.

Получать наши технические обновления?

Введите свое имя и адрес электронной почты, и мы будем держать вас в курсе наших последних технологических новинок.