Medición de la densidad en el circuito de molienda

jueves 02 Jun 2022

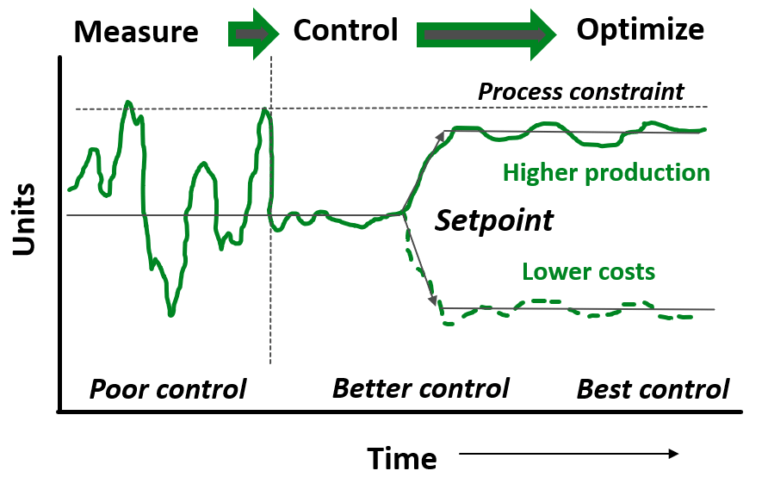

Las tecnologías de medición, como los densímetros, ayudan eficazmente a los operarios a supervisar y controlar el circuito de molienda. Además, también optimizan y evitan fallos en el proceso. Cuando se utilizan junto con un sistema de control avanzado, las lecturas de densidad permiten controlar automáticamente las válvulas, las bombas y disponer de una adición de agua eficaz. El resultado es una mejora del proceso que puede conducir a una mayor recuperación.

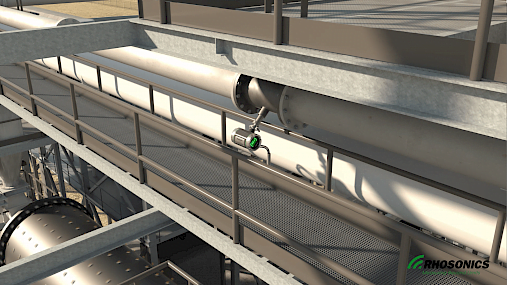

Puntos de medición

En el circuito de molienda, los posibles puntos de instalación se encuentran en la descarga y la alimentación (recirculación) del molino de bolas, la alimentación, el desbordamiento y el flujo inferior del (hidro)ciclón.

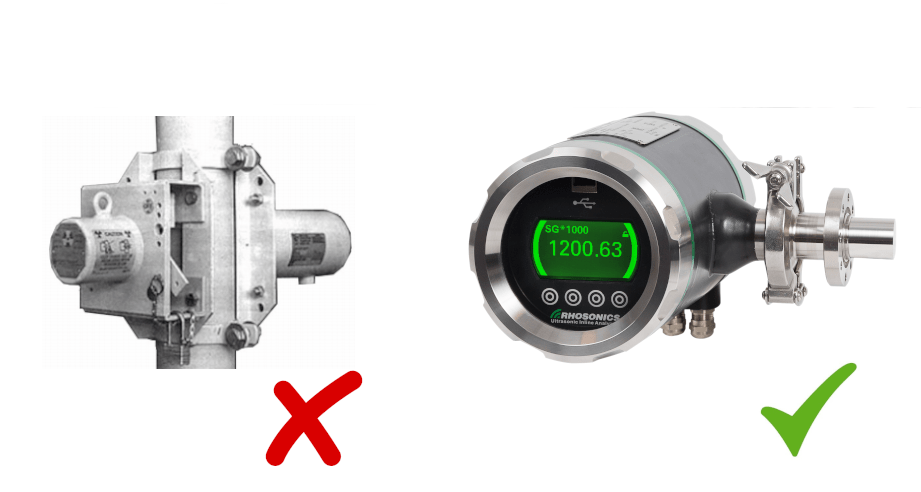

El circuito de molienda es el primer paso de una planta de procesamiento. Por ello, los operarios deben tener un buen control sobre él. Una forma de seguir los cambios en el circuito es medir la densidad de los lodos, algo que se hace manualmente en muchas plantas. La muestra de densidad tomada manualmente se utiliza como parámetro para indicar si el proceso de molienda funciona de forma estable.

Sin embargo, el muestreo manual no permite disponer de una tendencia para el control en tiempo real. El consejo es utilizar un dispositivo de medición en línea que permita detectar los cambios en línea (en tiempo real) a medida que se producen. Como ejemplo, una aplicación recomendada para dosificar eficazmente los medios de molienda (bolas) y el agua en el molino de bolas es la medición de los cambios de densidad en la descarga del molino de bolas.

Por qué es importante controlar los parámetros

En este apartado explicaremos por qué es importante controlar parámetros como el tamaño de las partículas y la densidad de los lodos para conseguir un proceso de clasificación eficaz.

El ciclón utiliza la fuerza centrífuga para acelerar la velocidad de sedimentación de las partículas del lodo y separarlas según su tamaño, forma y gravedad específica.

Debido a las fuerzas centrífugas, las partículas de sedimentación más rápida (gruesas) se desplazan hacia la pared del ciclón, donde la velocidad es menor, y migran hacia el flujo inferior. Las partículas de sedimentación más lenta (finos) se desplazan hacia la zona de baja presión a lo largo del eje y son arrastradas hacia arriba hasta el rebosadero.

Para una (re)clasificación óptima de las partículas en el ciclón es imprescindible una cierta densidad de los lodos. El ciclón ha demostrado ser extremadamente eficaz en tamaños de separación finos. Sin embargo, para partículas de tamaño medio, este proceso es menos eficaz.

Cuando se añade demasiada agua al proceso, el molino de bolas produce más partículas de tamaño medio. Entonces, el desbordamiento del ciclón permite que muchas de estas partículas de tamaño medio escapen del circuito de molienda. El resultado es una disminución del material que el molino de bolas tendría que moler, lo que reduce su eficacia. Además, salen del circuito de molienda partículas de tamaños no deseados para las siguientes etapas del proceso.

Para una clasificación óptima de las partículas, es importante detectar cambios en tiempo real en la alimentación del ciclón. El control óptimo del ciclón se consigue controlando los sólidos % en el flujo de alimentación hasta el objetivo deseado. Esto se consigue mediante el uso de un densímetro. El desbordamiento y el reflujo del ciclón también se controlan mediante densímetros. Otros parámetros clave que se controlan son la presión y el tamaño de las partículas.

Un contenido excesivo de sólidos (sobrecarga del circuito de molienda) puede provocar una molienda deficiente. Por lo tanto, la densidad de los purines debe estar dentro de los objetivos y parámetros definidos por el personal del proceso. El agua puede utilizarse para diluir los purines y controlar la densidad en el proceso. La adición de agua puede ayudar a reducir el número de partículas de tamaño medio en el circuito de molienda. De este modo, se evita una molienda deficiente causada por una sobrecarga de sólidos. Es necesario realizar mediciones continuas (en tiempo real) en el circuito de molienda para comprobar si la densidad se encuentra dentro de las condiciones óptimas.

Uso de la densidad para evitar problemas

En esta parte, describimos el uso de la densidad para evitar problemas con la carga circulante. Así como una variable en un sistema de reserva para el analizador granulométrico (PSA).

Si el ciclón sigue devolviendo mineral al molino de bolas, el volumen total de mineral irá aumentando en el circuito de molienda. Al igual que la densidad de la pulpa. El mineral que recircula también se denomina carga circulante. Si el proceso de molienda pierde eficacia, la carga del circuito aumentará hasta que su volumen sea superior al que puede manejarse.

El densímetro puede aplicarse en el circuito de molienda como sistema de alerta. Gracias a la medición de la densidad en tiempo real, se detecta a tiempo un aumento de la carga circulante. Esto permite controlar el proceso antes de que los problemas se vuelvan inmanejables.

El tamaño de las partículas es un indicador importante del rendimiento del circuito de molienda. Por ello, normalmente se mide mediante analizadores granulométricos en línea (PSA). Cuando el valor del analizador granulométrico no está disponible, afecta al bucle de control. En un proyecto de automatización de un circuito de molienda en Sudáfrica, se desarrolló un predictor de tamaño de partícula autocorregible para superar este problema.

El valor previsto se basaba en la densidad de alimentación de los purines, el caudal volumétrico y la caída de presión sobre el ciclón. Utilizando estas variables en un modelo, pudieron calcular el valor predicho, realizado cada cinco minutos.

En un momento dado, el valor del PSA se perdía y, cuando volvía, el valor previsto seguía coincidiendo con el valor real. Esto eliminaba los problemas asociados a los periodos de indisponibilidad del analizador granulométrico. Descrito por Sr. B.J. du Plessis en un artículo sobre estrategias de control en la Palabora Mining Company. Además, se publicó en la Revista del Instituto Sudafricano de Minería y Metalurgia.

¿Recibió nuestra actualización técnica?

Introduzca su nombre y dirección de correo electrónico y le mantendremos informado de nuestras últimas actualizaciones tecnológicas.